アナログレコードを作り出す職人たちの手元にフォーカスし、その工程を追うべく、国内随一のレコード製造工場を有する「東洋化成」の工場に潜入。 ゲストにはPart.1に引き続いてアーティストのermhoiを招き、今回のPart.02では工場内を見学しながら、レコード製造の一部始終を追った。

音楽は絶対になくならないので、フィジカルもなくなることはない

東洋化成さんは1950年代の後半から歴史がスタートしていて、もちろん、CDが台頭した80年代を通過してもいる。 そんななかでレコードの生産自体が次々と終了していく流れがあったかと思うんですが、東洋化成さんは製造ラインを残し続けてきた。 だからこそ、いまの潮流の象徴的な存在になっていると思うんです。 レコード製造=東洋化成というイメージはおそらく多くの人がもっているのではないでしょうか。

水口:おっしゃる通り、実際、CDの生産がはじまった80年代にうちを除いた全社がレコードの生産を一斉にやめたんですよ。 1959年創業の東洋化成は、昔のSP盤の材料(シェラック)をつくっていた会社なんですが、そこから日本コロムビアさんなどに納品するためにレコードのプレスがはじまったというのが製造ラインをもった経緯でした。 ただ、製造には紆余曲折あり、2000年あたりのクラブブームで生産量が上がったこともありましたけど、一過性のブームだったので翌年には半分、翌々年にはもう半分と一気に生産量が落ち、一番生産量が落ちた2010年頃はもちろん大赤字。 印刷会社としてCDパッケージの印刷もやっていたので、それで何とかなったところがあって、むしろ、そっちの方が会社としては今でも大きいんです。

じゃあ、レコードに対する注目度が上がっていると言われている「いま」ってどうなんだろうと考えることもありますが、音楽は絶対になくならないので、フィジカルもなくなることはないと思っているんですね。 紆余曲折があったとしても。

ermhoi:いまって、アナログレコードが文化として確立された気がするんですが、ジャズのライブ会場だとCDが結構売れたりするんです。 そんな光景を見ながら、圧縮したデータを売っているのかもしれないという、反省にも似た気持ちになることもあって。 つくり手としては本当にこれでいいのかなと感じるところもあります。

水口:おそらくそれって、いまだに「データ」の方が手っ取り早いという印象があるからなんだと思うんです。 だけれども、実はレコードの方が逆に楽なんじゃないかって。 あまりに膨大なデータにアクセスして、聴きたい曲を探すほうが面倒じゃないですか? レコードって、ジャケットを見て、これをかけようと棚からすぐに手にとってかけることができるけど、特にサブスクの場合は「これ」という曲を頭のなかで探すところからはじめないといけない。

ermhoi:確かに。 覚えていないとかけられないし、混乱しますよね。 何聴こうとしてたっけ? って(笑)。 レコードは、サブスクで見つけた曲をみんなでシェアして聴きたいと思った時に買う流れもあるけど、「あの時、あの場所で買ったレコードだな」とか「あのイベントであの人がかけてたな」とか、記憶と結びつきやすいのもフィジカルならではなのかもしれません。 DJしてる時に前にジャケットを出すと、お客さんが素通りするふりしてチラって見てくることもありますし(笑)。

絶対に何の曲かを脳裏に刻んでいますよね(笑)。

そう言えば、東洋化成の工場では時々イベントもされているそうですね。

水口:そうなんです。 工場という閉鎖的な空間がほかにはない環境だったので、逆に面白いのかもと、友達を集めるような感覚でDJを呼んだり、マーケットをやったりしています。 「生プレス」で焼きたてのレコードを買ってもらったりして。

ermhoi:えぇー、それは楽しそう!

水口:レコードが焼きたてだからどうってこともないんですけどね。 パンだったら美味しいかもしれませんが(笑)。 でも、アナログレコードって原価がすごく高くて。 普通に考えるとビジネスとしては成立させづらいモデルなのかもしれないけど、アーティストさんからすると、それでも形にして残す意味はあると思うんです。 刻まれた溝からそのまま振動が空気に伝わって音が鳴るというシンプルな物理現象ではありますけど、だからこそ、アーティストの息吹が込められているし、自然のなかで聴こえる音のような心地良さがある。 少しでも多くの人にレコードとの距離を縮めてもらえたらとイベントをはじめたところもあって。

でも百聞は一見にしかず。 早速、レコードのカッティング現場から見ていきましょうか!

音を形に変えるカッティングエンジニアの技術

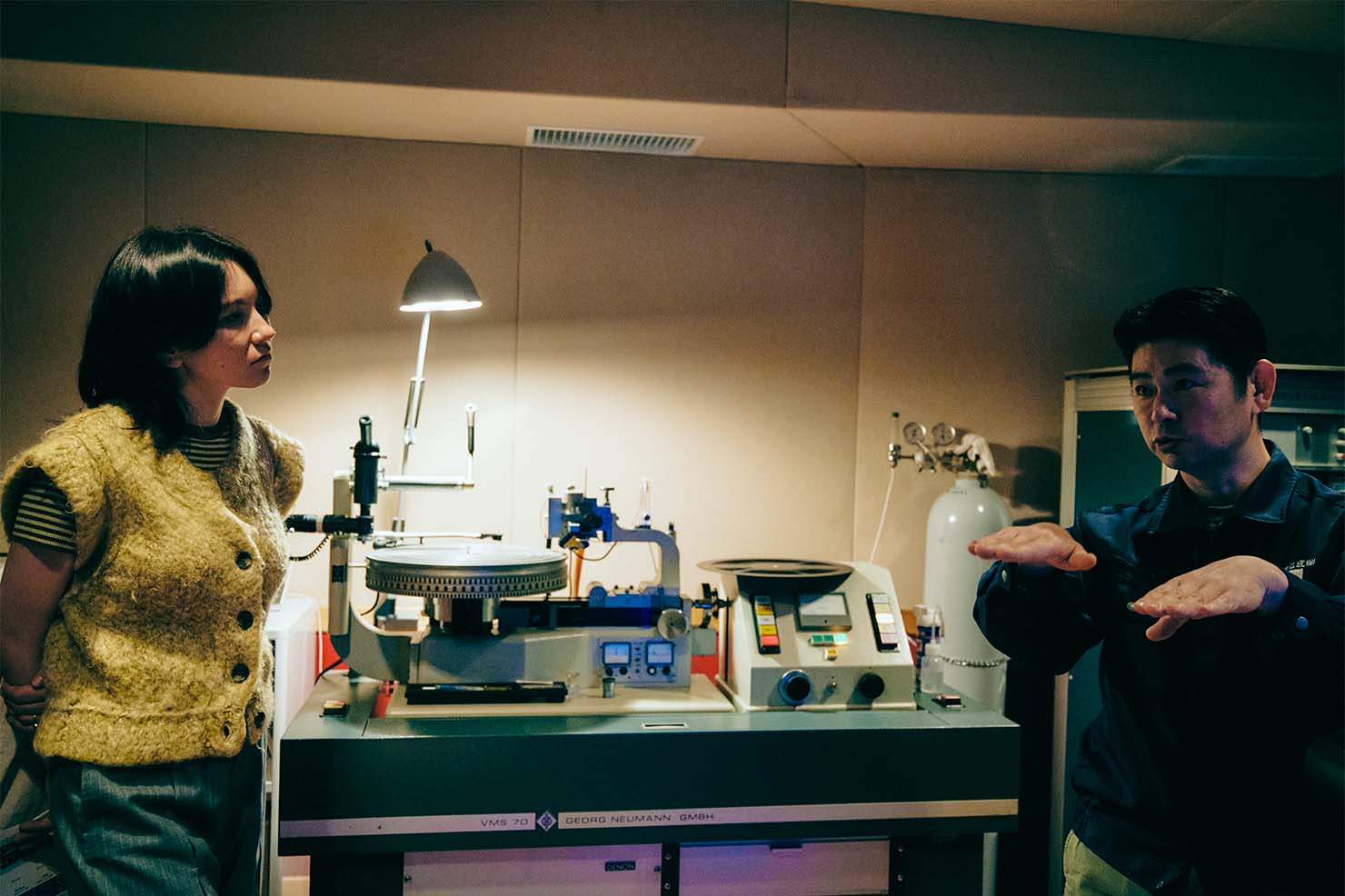

水口:カッティングエンジニアを担当しているのが西谷俊介さんです。

本日はよろしくお願いします。 カッティングについて、色々教えていただきたいのですが、まずは、このカッティングマシンについてお聞きしたいです。

西谷:このカッティングマシンは、1972年につくられた西ドイツ製のVMS70というモノで、この機械に原盤となるラッカー盤を設置し、この黄色い三角形の先についた針を振動させることで音の溝を掘っていきます。 カットするレコードにはいくつか種類がありまして、30cm、25cm、17cm。 回転数は33 1/3回転、45回転。 これらの規格をベースに組み合わせながらレコードをカットしていきます。 例えば、30cmのLPですと、溝が刻めるスペースは9cmしかありません。 10分の曲よりも20分の曲は溝の量が倍近く必要になるので、収録時間が長くなるほど溝の幅は細くなり、音量も小さくなっていきます。 なので、まずはマスター音源の収録時間をチェックして、1mmのなかに何本の溝を入れるかを見ていきます。 20分の収録時間ですと、1mmのなかに10〜12本の溝を刻む必要があり、10分であれば半分の5〜6本で収まるわけです。

カットする時の注意点としては、どんなことがありますか?

西谷:もちろん音量はそうなのですが、低音の量にも注意しないといけません。 なぜなら、溝というのは音がなければ直線になるのですが、低音が入ると左右の振幅が大きくなります。 限られたスペースで低音の量が多いと、盤の幅をとり収録時間も短くなっていきますし、溝と溝がくっついてしまえば針飛びの原因にもなってしまう。 なので、長時間の音源で低音が強すぎる場合には、低音にイコライザーをかけて長時間録音できるように溝の振幅を調整していくわけです。

西谷:針は外から内に向かって進むため、円盤型をしたレコードの構造上、内径のほうがカーブの角度が大きくなっていき、それがどうしてもレコードの物理的な弱点になってしまいます。 特に10kHz以上の高音域は減衰し、こもっていく。 溝というのは基本的に1本でつながっており、外径と内径では針が入るスペースが異なるんです。 カッティングマシンで溝を掘る時は、針を内側へ向けて真っ直ぐ掘っていきますが、再生時に入る針の角度は弧を描いたアーチ状のため、針の入る角度が若干異なる。 その時、しっかりと溝を成形できる外径であればカバーできるのですが、成形があまい内径はどうしてもカバーしきれない部分があります。 溝の成形と再生する針の角度。 このふたつの理由により、高音を効かせるような音源に関しては、外側に刻んでいくことが多いんですね。 内側にアカペラや静かな曲が収録されているのは、選曲で弱点をカバーしているという理由があったんですね。 逆に、クラシックのように静かにはじまってフィナーレに情報量が増えていく構造をもった収録音源というのは、技術者としては気を遣うんです。

ちなみに、30cmのLPでレコードと針が並行になるのは、ちょうど真ん中ぐらい。 また、レコードは機材や環境によって音が変わってしまうので、そういった状況にも気を遣いながら、お客さんが理想とする音を目指してカッティングしています。

また、以前はオープンリールのアナログテープマシンで再生させた音からカッティングしていましたが、最近はデジタルのWAVデータから刻むことがほとんどなので、マスターデータ自体の音の違いが盤の音質にも影響していきます。

ermhoi:アナログテープマシンの音源が元になっているものとWAVが元になっているものを聴き比べた時に違いが出るということですか?

西谷:そうですね。 例えば50〜60年代といった昔の音源になりますと、まず録音されている楽器が再現できる音の幅が異なってきますよね。 当時は、いまのように20kHz以上のデジタル音をつくることはできなかったですし、テープに入る音の情報量もデジタルと比べると狭くなる。 レコードにも高い音から低い音まで入れることはできますが、大きな部屋から小さな部屋へモノを移すようなものなので、デジタルデータと同じ情報量を盛り込むというのは難しく、何かしら削る必要が出てくるわけです。 それが先ほどの音量や低音だったり、内周部であれば高音だったりするわけです。

テープの場合、レコードと同じ接触メディアですので、無音状態でも摩擦が生じて若干ノイズが入ります。 デジタルなどの非接触メディアは、光が溝に反射して情報を読み取って音を再生するので、接触ノイズがないんです。 レコードの場合、当然このノイズが音源にも入ってくるため、それがアナログ音源の良さでもあり、場合によっては悪さをすることもある。

ermhoi:ノイズのマイナス面が出てくるのは、どんな時ですか?

西谷:例えば、音量ですよね。 カット時にシグナルとノイズの比率(=S/N比)を見ていくのですが、レコードは収録時間によって音量の大きさが決まってきますので、収録時間が長い音源を再生する場合は、それだけボリュームを上げて再生することになります。 すると、その裏で鳴っているノイズまでもが大きく聞こえてしまう。 それだけ収録時間がレコードの音に与える影響は大きいんです。

レコードに音を刻むことの物理的な難しさがよくわかりました。 実際にお客さんと音に関する確認作業をするなかで、つくった音源を100%レコードに詰め込むことはできないのであれば、それをいかに調整していくかが問われる。 それが、カッティングエンジニアの仕事になるわけですね。

西谷:お客さんにとって必要なのは、満足してもらうこと。 そうであれば、物理的な条件や問題点をいかにその手前で納得してもらうかをテストカットで確認してもらう必要があります。 このラッカー盤の両面にテストカットを刻んで確認し、納得してもらえれば本番カッティングへと進むことができるわけです。 ただ、カッティングにかかる時間は1:1。 20分の音源をカットするのに要する時間は20分。 まずマスター音源の確認で1回、テストカットで2回、針を置いて3回、そこでOKをもらえれば本番カットをして4回。 本番カットを終えたラッカー盤は、針を置いて聴くとスタンパーをつくる手前で傷がついてしまう可能性があるので聴くことはありませんが、この時点で最低でも4回(=80分)聴くことになり、それがA面、B面あるわけです。 そこで、もし5曲中、4曲目を変えたいと言われたら、溝は1本なので、最初からやり直さなければいけなくなってしまう。 双方の理解を明確にした上で作業を進めることが大事になるわけです。

ermhoi:音質に妥協できないのがお客さん(=アーティスト)側の意見だと思いますが、音源をより良い状態で届ける上で意識すべきポイントってありますか?

西谷:最近のデータは聴こえないぐらいの重低音や高音が入っているので、そういった音を入れないことですね。 収録時間が20分を超えると音量を下げていく必要が出てきてしまうので、18分を目処にマスター音源をご用意いただけるといいかと思います。 マスター音源がテープの場合、20分でもベタっと物理的にのってくれるので、そういったレコードとテープの相性の良さというのもありますね。

西谷:面白いのは、テープで録音されたマスター音源からつくられたレコードと同じ内容でも、デジタルデータでリマスタリングされたレコードをカットした場合、18分ぐらいであれば当時の盤とほとんど同じ音量でカットすることができても、20分を超えたり、低音にコンプレッサーをかけて音圧を上げてしまうと、音量を下げざるを得なくなってしまうんです。 再発盤が出て「あれっ?」と思うのは、異なるマスター音源でリマスタリングされているという理由があったんですね。 オリジナルが良くて再発盤を買う際は、そのあたりをチェックされるといいかと思います。

ermhoi:こういう話を知ると、レコードの買い方が変わりそうですよね。 高音が入った曲はレコードの後半(内径)にもってこないようにするとか、つくる側の視点としても事前に知っておくことで制作もよりスムーズになる。

ほかにも何か注意すべき点はありますか?

西谷:ボーカルの「サ」「シ」「ス」「タ」「チ」「ツ」の発音がすごく歪みやすいというのもあります。 それはカットの時もそうなんですが、再生時のカートリッジの性能によっても大きく変化します。 ですので、あらかじめマスター音源で調整できていればいいのですが、場合によっては部分的ではなく、全体的に音量を下げざるを得なくなる場合もあります。

ermhoi:歌詞まで関係してくるのか……。 「サ」「シ」「ス」「タ」「チ」「ツ」だけで曲をつくったら、カッティングエンジニア泣かせになっちゃいますね(笑)。 かなり実験的ですけど。

一同:(笑)。

ところで、西谷さんはどのようにカッティング技術を習得していったのでしょうか。

西谷:勤続40年以上になる手塚というエンジニアがいまして、彼は『およげ!たいやきくん』のレコードをプレスした人物で、私の師匠でもあります。 彼の下で私がカッティングエンジニアをはじめたのは、いまから16年ほど前。 弊社をはじめ、コロムビアさん、ビクターさんでもエンジニアを抱えていましたが、当時、彼らの平均年齢は70歳を超えていたこともあり、技術継承の観点からもエンジニアを育てる必要があると採用された経緯がありました。 ところが、レコード製造が下火の時代で一日に1件もカットがないことも珍しくなく、なかなかカッティング技術を継続的に学ぶことはできませんでした。 ただ、当時の東洋化成には、カッティング、メッキ、プレス、営業も含めて従業員は10人もいなかったので、私もカットがある時以外はメッキやプレスを兼任で手伝っていたんです。 でも、そのおかげでカッティングからジャケットに入れるところまでを経験させていただきましたし、いまとなっては、一貫した知識になったと思っています。 実は、私も最初はお客さんとして彼にカットをお願いしに来ていたんですよ。

ermhoi:そうだったんですか! 人生って面白いですね。 でも、レコードが業界的に下火の時代に技術者としてキャリアをスタートさせて、成長の渦中で腕を振えるようになるというのは、何だかロマンがありますよね。

西谷:ギリギリその波に乗れたところはありますが(笑)、当時はレコードがなくなってしまうんじゃないかという危機感があったので。 カッティングしてもらった時に、師匠に「後継者はいるんですか?」と聞いたことがあったんですが、「いまは暇だし、いないんだよ」と返ってきたものですから、応募を見た時はすぐに手を挙げましたよね。

黒盤はシャープ、カラー盤はマイルド

西谷:せっかくなので、顕微鏡を覗いてみますか?

ermhoi:見てみたいです!

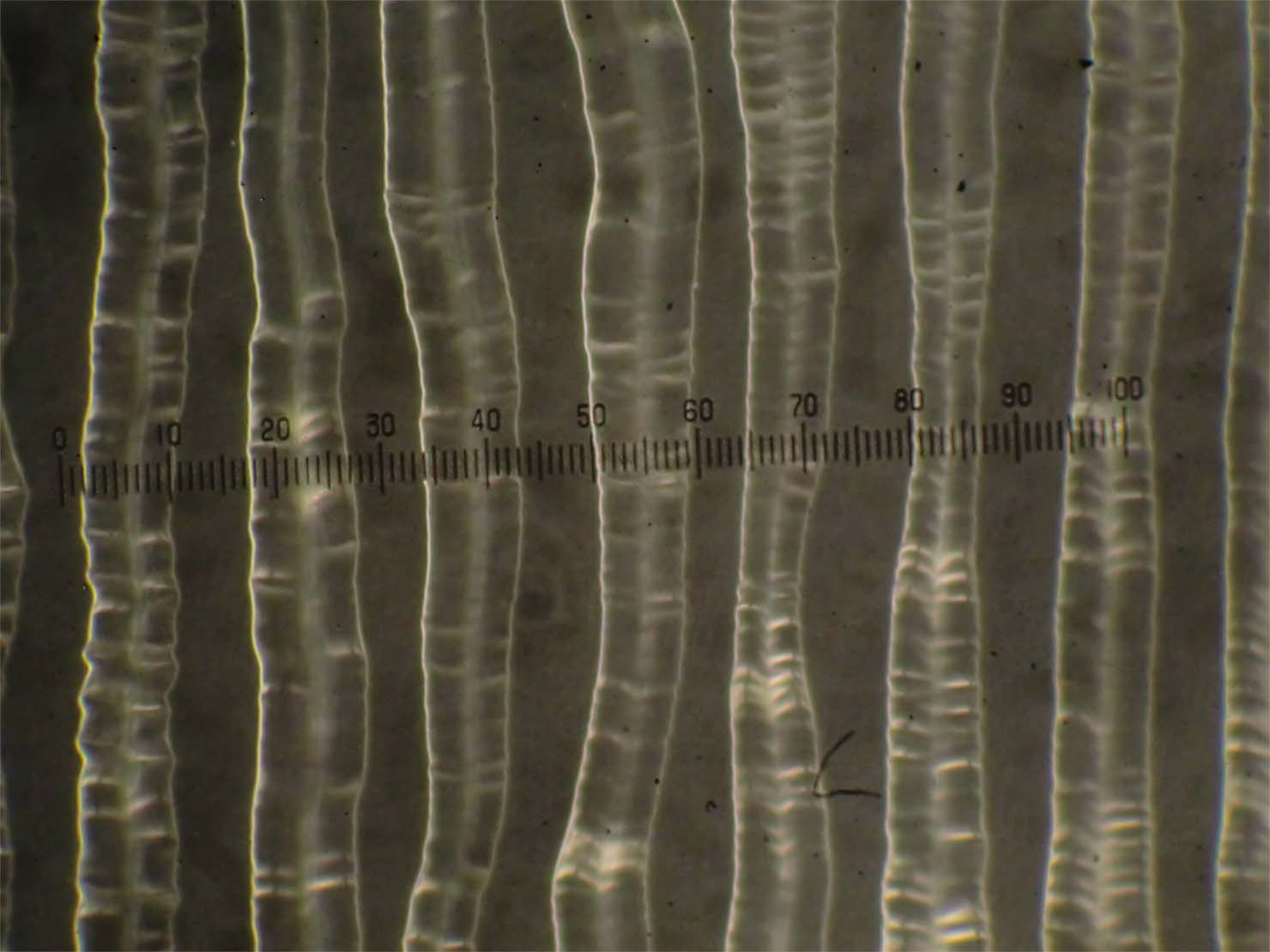

西谷:覗き込んでもらうと、何本も切られている溝の谷の部分に焦点を合わせられていて、1本の溝の太さが約40〜50μ(ミクロン)の溝幅でカットされているのがわかると思います。 波打ったキラキラした溝は高音域が強い部分になります。 私たちはカットが終わったあと、針を外す前に必ずこの顕微鏡で針飛びするような場所がないか、溝がくっつきすぎていないかを目視でチェックします。 そして、今度は音が歪んでいないか、マスターと比べて音質はどうかを耳でチェックをしていきます。

ermhoi:すごい! こんなに細かく刻み込まれているんですね。

目と耳のダブルチェック。 カッティングエンジニアには五感を研ぎ澄ませたスキルが必要というのはわかりますが、エンジニアとしての経験がものを言うのは、人間の感覚を機械と共存させるところにもありそうですね。

西谷:レコードの製造に機械は欠かせませんが、完全にオートメーション化するのではなく、人間の感覚的なところと機械とが合わさることで成せる技だと思っています。 長年の経験と勘で補うことで、きれいなモノづくりができるようになっているわけです。 若いうちに経験を積むことができれば、70歳になった時に高音が聴こえづらくなったとしても、目で波形を見てカバーできる。 レコードの収録特性は狭いので、 “この音だとこうなるんだ” ということを経験上認識していれば、ある程度の作業は歳をとってもできる。 そんなことも、この仕事を選んだきっかけのひとつでした。 デジタルのマスタリングエンジニアにはライバルが多いですから。

カッティングエンジニアの西谷さんにとって最も大切な感覚というのは、どんなことだと思いますか?

西谷:やはり、コミュニケーション能力だと思います。 お客さんの要望を溝に変えていくので、それに対してできること、できないことを言葉に変える必要がある。 その説明をしなければならないんです。 いまの若いお客さんですと、ノイズレスなデジタル環境に慣れているので、まずはレコードにノイズがあることが前提というところから説明しなくてはなりません。 ひとつでも多くのノイズを減らしてあげたいけれど、ノイズのないレコードというのは奇跡に近い。 一方で、「レコードのノイズがノスタルジックでいいよね」と言ってくれることもありますが、製造の現場からすると、ノイズがひとつ入るだけでも「あれっ?」となるぐらい神経を研ぎ澄ませているんです。 一度は存在が消える寸前までいったレコードの感覚的な差や認識を取り戻すことに時間は必要ですし、言葉や文字だけで音を説明する難しさはどうしてもありますが、一度現場を見てもらうことでお互いコミュニケーションが取りやすくなる。 私たちとしては、預かったマスター音源を無色透明ではないですけど、極力そのまま盤に落とし込むことをポリシーとしてカッティングさせていただいています。

ermhoi:ひとつ聞いてみたかったんですが、レコードにはカラー盤や重量盤などのバリエーションがあると思うんですけど、結局、何が一番音質がいいんですか? 色んな話を耳にするので。

西谷:年代によって盤の材質は変わっていますし、(現在は)使用禁止の薬品が使われていた時代もありました。 “お金がかかった、身体に悪いものの方が音がいい” なんて言われることもあったぐらいで(笑)。 ただ、昔の音がいいというのはそれだけの条件ではなく、レコーディングがテープで行われていたことや材質の硬さによっても共鳴音が変わるなど、様々な要因が相まっていると思います。 モノは硬さによって叩いた時に鳴る音が異なりますよね。 それと同じで、針が曲面をなぞる時のニュアンスも変化します。

そもそも塩化ビニールというのは本来は無色透明なんですが、そこに2%ほどカーボンを足すことで黒くなっているわけです。 カーボンが入ることで粘性が増し、材質はより固くなるので落としても割れにくいというのが黒盤の特徴でもありますし、高音や低音はよりシャープでタイトな印象になります。 逆に赤や青、黄色のクリアなカラー盤にはカーボンが入っていないので、黒盤に比べて材質は柔らかく、高音や低音はよりマイルドに聴こえる傾向にあります。 結局、どうして黒盤がスタンダートになっているかというと、クリアだと光が反射せずに抜けてしまって曲順が見えずらいですし、裏の曲面の筋も透けて見えてしまい、エンジニアとしても顕微鏡で溝を確認しづらい。 音質的にも、視認性的にも、黒盤が採用されているというわけなんです。

ermhoi:色々お話を伺えて勉強になりましたし、これからの作曲のインスピレーションにもなりました! 「サ」「シ」「ス」「タ」「チ」「ツ」の発音にも気をつけないと(笑)。

西谷:まぁ、そこはエンジニアに任せてください! アーティストさんのその時の感情や表現があると思うので、そこは存分に発揮していただければ、あとは私たちがしっかりと受けとめますので。

次は、レコードのプレス現場もぜひ見てみてください。

水口:では、プレス工場へ移動しましょうか。 西谷さん、お時間ありがとうございました。

人間と機械が共存するプレス工場の日常

ermhoi:すごい音! 機械だらけですね。

水口:プレス工程では、1台のプレス機で1日に約800枚のレコードを製造しています。 ちなみに、この粒々した塩化ビニールの粒子がアナログレコードの原材料になります。

水口:先ほどのカッティングで溝が刻み込まれたラッカー盤に銀を塗布しメッキを施して剥がしたものがマスター盤で、その工程を繰り返しマザー盤、スタンパー盤と順番に作成します。 このスタンパー盤と呼ばれる金型をA面/B面とプレス機の上下に設置し、そこに150℃に熱した塩化ビニールの塊を挟み込むように100tの力でプレスしていきます。

海外だと購入したレコードが時々欠けていることがありますが、ここでは機械にすべての工程を任せるのではなく、必ず人間が目視してからプレスしたレコードを職人の手で1枚ずつスリーブに入れていて、最後まで気を抜くことはありません。

水口:気温や湿度でどうしてもプレスの成形にムラができたりもするので、常に職人が寄り添って仕上げていきます。 機械といっても、今時の高性能なコンピューターではないので、時々止まったりもしますし、手間がかかるんですよ(笑)。 その便利すぎない機械と人間とが助け合いながらレコードをプレスしています。

繁忙期はいつになるんでしょうか?

水口:基本的には常にフル稼働という状況ではあります。 ただ、「文化の日」である11月3日は「レコードの日」でもあるので、その日にレコードのリリースが重なることは多いです。

水口:これは、昔ながらの手作業で1枚ずつプレスする “手動機” という機械になります。 主にピクチャー盤などを作る際にこちらの機械を使用するのですが、手動機を動かす際は人が1日つきっきりになり、時間も倍以上かかるので、費用は割高になります。 ピクチャー盤などの特殊な仕様は日本よりも海外で人気な印象ですね。 日本人はビジュアルよりも音にフォーカスして、静かにレコードを聴く国民性なのかもしれません。

これでレコード製造の全貌が明らかになりましたね。

水口:実は、会社としては流通もやっているので、国内でつくったレコードを海外にも流通させているんです。 東洋化成はレコード製造からジャケットなどのアートワーク印刷、流通までを一貫して行うレコードの総合商社。 そんな会社って世界的に見ても珍しいと思うんですよね。 最近は原材料の高騰もあり、レコードの原価が本当に高騰しているんですけど、レコードの価値がアートの文脈にようやく追いついてきたのかもしれないな、なんて思っていて。

ermhoi:海外の方のほうが日本人より日本の音楽のレコードを探していることもありますし、K-POP人気でアジアにも目が向いている。 日本のアーティストがレコードで音源を出すことで海外から注目が集まるといったことが積み重なっていくと、レコードがより身近なメディアになっていきそうですね。

水口:たまたまでも、そういう機会からフィジカルとしてお役に立てたらと思っています。 実は海外のお客さんも多いのですが、ここ最近はアジアのお客さんに加え、北米やヨーロッパ圏のお客さんも増えてきているので、一過性のブームではなく、一大ムーブメントとしてのこれからが本当に楽しみです。

ermhoi:大ブームになってほしい! レコードを通してモノの価値をちゃんと意識しながら所有する、大切にしていく、そういう姿勢も広げていけそうだなって思います。

Photos:Shintaro Yoshimatsu

Words & Edit:Jun Kuramoto(WATARIGARASU)